Как мы работаем

Наши специалисты готовы оказать всестороннюю поддержку при выборе оборудования и формировании Технического Задания.

В частности, мы можем:

- Продемонстрировать оборудование, эксплуатируемое на собственном участке термообработки.

- Предоставить контакты компаний, являющихся нашими клиентами.

- Совместно разработать и провести тестовую термообработку изделий заказчика на имеющимся оборудовании.

Для заказа продукции или получения консультации предлагаем связаться с нашими представителями любым удобным способом:

- Мобильный телефон: +7(931) 262-13-34

- Городской телефон: +7 (812) 407-25-20

- E-mail: sale@uran-termo.ru

- Через нашу группу VK

Мы уверены в качестве наших электропечей. Поэтому предлагаем:

- Контроль со стороны Заказчика в процессе производства.

- Заводские сдаточные испытания с проверкой всех характеристик оборудования.

Мы знаем и понимаем особенности поставки оборудования в госкомпании и предприятия оборонной промышленности. Компания имеет аккредитацию на всех основных тендерных площадках.

Этапы работы с проектом заказчика:

- Анализ задач Заказчика;

- Формирование технического задания;

- Предоставление и обсуждение технико-коммерческого предложения;

- Согласование этапов реализации проекта;

- Согласование заводских испытаний на площадке производителя;

- Производство продукции;

- Заводские испытания по согласованной программе на площадке производителя (в случае необходимости);

- Доставка продукции до площадки Заказчика;

- Осуществление ПНР и ШМ работ;

- Обучение персонала Заказчика;

- Гарантийное и пост гарантийное сопровождение продукции.

Примеры программ сдаточных испытаний камерных электропечей:

1 программа испытаний закалочной печи

| № п.п. | Наименование параметра/ характеристики | Метод проверки | Критерий соответствия |

|---|---|---|---|

| 1 | Максимальная температура: 1250°С | В печь размещается стальная заготовка массой 10 кг., печь нагревается до температуры 1250°С. | Температура в рабочей камере печи достигает 1250 °С в течение не менее 5 часов. Контроль температуры осуществляется термопарой, входящей в комплект поставки печи. |

| 2 | Размер рабочей камеры: ширина 400 мм., глубина 500 мм., высота 250 мм. | Прямое измерение размеров камеры. | Размеры соответствуют заявленным. |

| 3 | Температурная однородность в рабочем объеме: не хуже ±10°С. | В рабочей камере размещаются две термопары (допускается использование термопар входящих в состав поставки). Измерения проводятся при скорости нагрева камеры не медленнее чем 1 градус/минута. Контроль осуществляется в температурном диапазоне от 600 до 1000 °С. | Разница в показаниях термопар в процессе измерения температуры не более 10 градусов. |

| 4 | Точность поддержания температуры: - не менее 1°С | Камера печи с загруженным образцом нагревается до 1000 °С и осуществляется контроль температуры в течение 2 часов. Контроль осуществляться по показаниям термопар, входящих в состав поставки. | В течение 2 часов показания термопар должны находиться в диапазоне 1000±1°С. |

| 5 | Время разогрева пустой печи до температуры 1250°С: не более 120 мин. | Включается нагрев пустой закрытой печи. | Время нагрева до температуры 1250°С не более 120 минут. |

| 6 | Печь должна иметь футеровку и нагревательные элементы стойкие к многократным термоударам, возникающим при открытии печи на максимальной температуре | Печь нагревается до температуры 1100 °С, осуществляться открытие печи, выдержка открытой камеры в течение 1 минуты. После чего печь нагревается до максимальной температуры. Данный процесс повторяется 3 раза. | Печь выходит на максимальную температуру в 1250°С. |

| 7 | Контроллер должен иметь энергонезависимую память. | Имитируется потеря питания контроллера (отключение контролера от питания). | После возобновления питания контролер должен сохранить записанные параметры процесса. |

| 8 | Память контроллера должна позволять записывать не менее 5 программ | Представитель поставщика осуществляет запись пяти программ в память контроллера. | Количество записанных программ с разными параметрами 5 штук. |

| 9 | Контроллер должен обеспечивать запись данных о процессе термообработки на USB носитель | Представитель поставщика демонстрирует возможность записи данных технологического процесса на внешний USB носитель. | Возможность чтения записанного файла на внешнем ПК. |

| 10 | Формат записи данных на USB носитель должен быть совместим с MS Excel | Записанный файл открывается программой MS Excel (OpenOffice) | В MS Excel (OpenOffice) файл может быть прочитан и полученные данные могут быть использования для построения графиков. |

2 программа испытаний закалочной печи

Данная программа описывает порядок приемочных испытаний электропечи СНО 6.7.6-12 на соответствие характеристик электропечи Техническому заданию, а также, критерий соответствия каждому указанному требованию.

Таблица 1. Перечень испытаний и порядок проведения.| № п.п. | Проверяемая характеристика | Порядок действий оператора | Критерий соответствия | Примечание |

|---|---|---|---|---|

| 1. | Внутренний размер рабочего пространства, ШхГхВ, мм. – 600х700х600. | Оператор осуществляет непосредственные размеры рабочего пространства с помощью рулетки или линейки | Измеренные значения соответствуют значениям ШхГхВ, мм. – 600х700х600. | |

| 2. | Тмакс., ℃ - 1200 | На контроллере печи устанавливается температура выдержки в 1200 ℃, запускается процесс нагрева печи. Печь должна быть подключена и установлена в соответствие с Руководством по эксплуатации. | Температура внутри рабочего объема достигает 1200℃, и в течение 30 минут после достижения температурой значения 1200 ℃, температура остается неизменной. | Испытание проводится для пустой печи. Температура печи контролируется по показаниям контроллера управления печью. |

| 3. | Нагреватели – спирали из проволоки Kanthal | Изготовитель должен показать маркировочную бирку бухты, проволоки из которой изготовлены нагревательные элементы. | Изготовитель предоставляет маркировочную бирку., пример бирки представлен на рис. 1. | Допускается предоставление сертификата KANTHAL на соответствующую поставку проволоки, если на момент запроса данные сертификаты предоставляются. |

| 4. | Конструкция двери – открытие плоско-параллельное вверх | Осуществляет открытие и закрытие двери по команде оператора. | Дверь двигается в соответствие с командами оператора. В процессе открытия/ закрытия двери отсутствуют посторонние звуки (скрипы, скрежетания и т.п.) | |

| 5. | Контроллеры печи должны обеспечивать два режима работы: первый режим – регулировка печи осуществляется с помощью термопары, штатно установленной в своде печи; второй режим – регулировка печи осуществляется с помощью термопары, установленной в термостойком коробе. | Оператор проводит тестовый нагрев детали массой не более 10 кг., деталь размещается непосредственно на жаропрочном поддоне в разогретую до 700 ℃ печь, после размещения детали оператор в течение 20 минут контролирует изменение температуры в рабочей камере печи по показаниям контроллера. Оператор осуществляет переключение управляющего контроллера на термопару в коробе. Оператор проводит тестовый нагрев детали массой не более 10 кг., деталь размещается в термостойком коробе, размещенном на жаропрочном поддоне в разогретую до 700 ℃ печь, после размещения детали оператор в течение 20 минут контролирует изменение температуры в рабочей камере печи по показаниям контроллера. | Конструкция печи позволяет осуществлять переключение управляющих термопар. Температура в печи (внутри короба) меняется в соответствие с текущим процессом. | Деталь, используемая при тестовом нагреве, может иметь произвольную форму и должна быть изготовлена из черного металла. |

| 6. | Конструкция печи должна позволять работать в штатном режиме с жаропрочным поддоном, жаропрочным коробом, загрузочной тележкой. | Оператор осуществляет загрузку/ разгрузку печи жаропрочным коробом с помощью загрузочной тележки. | В процессе размещения короба в печи нет заклинивания и перекосов конструкций. | Допускается данный этап совмещать с другими испытаниями. |

| 7. | Однородность температурного поля в пустой печи, при установившемся режиме, ℃ - ±7 | Оператор осуществляет термометриование печи по программе, указанной в Таблице 2 «термометрирование» настоящей программы испытаний. | Разница в средних показаниях контрольных термопар в процессе выдержки не превышают 14 ℃. | Результат термометрирования оформляется отдельным протоколом, с указанием даты, времени и значений измеренных показаний с указанием ФИО оператора. Допускается проведение термометрироваия с привлечением подрядчика. |

Процедура термометрирования проводится в соответствии с разделом Руководства по Эксплуатации на электропечь СНО 6.7.6-12.

| № п.п. | Действе оператора. | Получаемый результат | Примечание |

|---|---|---|---|

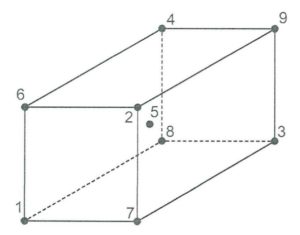

| 1. | Оператор размещает контрольные термопары в точках размещения на контрольной оснастке. Вид контрольной оснастки представлен на рис 6. | Контрольные термопары надежно зафиксированы на соответствующих точках контрольной оснастки. | В процессе размещения и фиксации термопар допускается использовать любые методы, не влияющие на точность измерений. |

| 2. | Оператор размещает контрольную оснастку с установленными термопарами в рабочем объеме печи. Термопары подключаются к контроллеру, штатно установленному в печи. | Оснастка установлена в рабочей камере печи. Провода термопар выведены из рабочего пространства печи через штатную проходку | |

| 3. | Оператор запускает программу разогрева и выдержки печи при температуре 1000 градусов с продолжительностью выдержки 4 ч. | С момента достижения температурой печи 1000℃ прошло 3 часа. | |

| 4 | Протоколирование показаний каждой термопары из числа контрольных, установленных в контрольной оснастке. Оператор фиксирует показаний каждой из 9-ти термопар не реже чем раз в 10 минут. Проводится не менее 6 измерений. | Измерения каждой из контрольных термопар запротоколированы. | Допускается для протоколирования показаний термопар использовать архивный файл измеренных значений из энергонезависимой памяти контроллера В данном случае обработка данных осуществляется на ПК с использованием соответствующего ПО (типа Excel Microsoft), |

| 5 | Оператор рассчитывает средне-арифметическое значение показаний по каждой из контрольных термопар. Данные для вычислений используются либо из протокола фиксирования показаний термопар (п.4. настоящей таблицы) либо из файла архивных данных контроллера печи. | Средние значения показаний термопар рассчитаны. | |

| 6 | Расчет максимальной разницы показаний термопар в установившемся режиме от установленной температуры. |